Химические технологии полировки

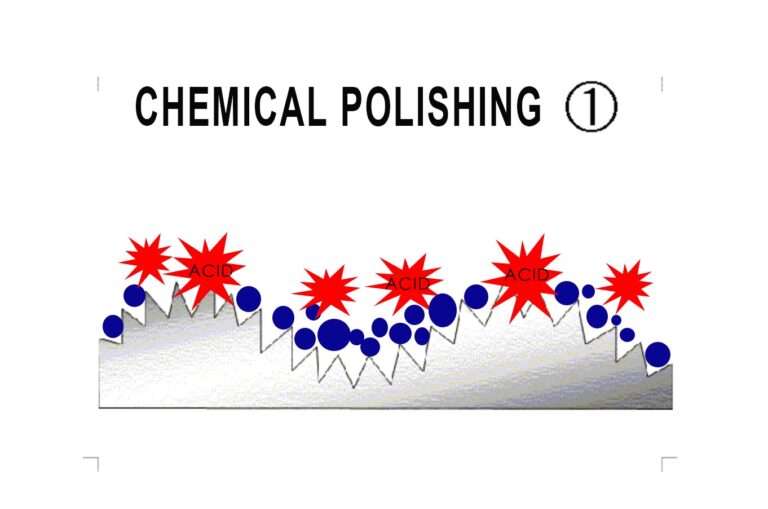

Химическая полировка является одним из методов отделки поверхности металла. Процесс растворяет и удаляет утолщения микроскопически неровной поверхности путем погружения компонентов в химическую ванну. По сути, это представляет собой химический процесс травления. По сравнению с поверхностью перед полировкой, неровности уменьшаются и поверхность становится более гладкой.

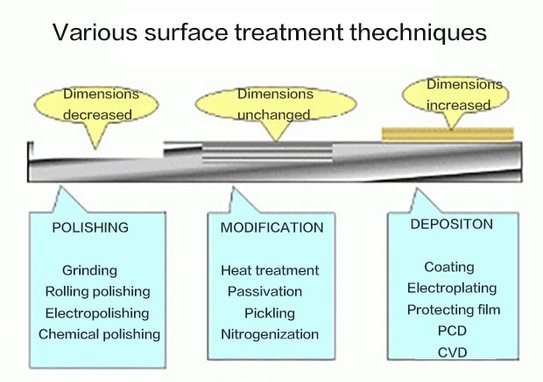

Различные методы обработки поверхности металла

Существует большое количество методов обработки поверхности металла. Некоторые методы, такие как гальванические технологии увеличивают размеры материала. Термическая обработка (отжиг), пассивирование и травление не изменяют размеры. Химическая полировка и Электрополировка являются примерами технологий, которые уменьшают размеры металла.

Электрополировка против химического полирования

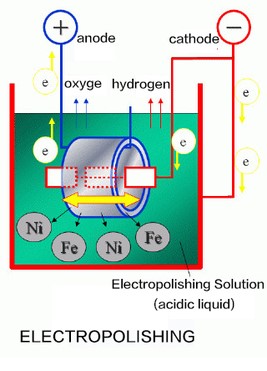

В процессе электрохимической полировки (ЭХП), используется низкое напряжение (V~12v) от источника питания постоянного тока в кислой ванне. Металлическая пластина соединена с катодом (-), а деталь, подлежащая полированию соединена с анодом (+). Когда подается напряжение, происходит электрохимическая реакция, и начинается травление металлической поверхности анода. Электрический заряд выше в местах выступов, тем самым процесс устраняет заусенцы, образующиеся после механической обработки. ЭХП улучшает скорость потока внутри трубы, так как микро полости и шероховатости в трубах могут значительно замедлить скорость потока. Кроме того, образование и рост бактериальных колоний будет устранен. Процесс ЭХП также улучшает коррозионную стойкость металла.

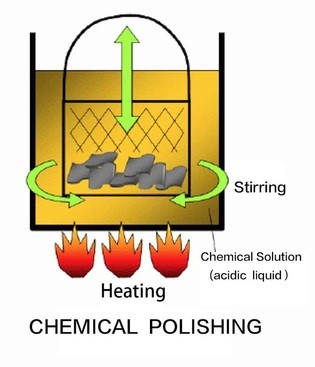

Химическая полировка (ХП) использует специальные химические составы (электролиты), куда погружают изделия из нержавеющей стали. Нет необходимости в использовании электроэнергии, процесс не растворяет вытянутые вершины поверхности. После серии промывок и погружений в электролит, изделия становятся яркими и блестящими, что указывает на значительное качество полировки поверхности. Этот процесс является простым, позволяющий достичь высоких результатов полирования внутренних поверхностей трубы.

Из-за особенности процесса, электрохимполированию подлежат трубы относительно большого диаметра. Трубы с маленьким внутренним диаметром (<16мм) и изогнутые трубы не могут быть обработаны ЭХП, не возможно достичь желаемых результатов. Кроме того, процесс ЭХП является более сложным, чем ХП.

Химическому полированию (ХП) подлежат трубы с диаметрами в диапазоне от 3 мм до 400 мм, с длиной 6 м или более. Степень полирования может варьироваться от Ra 0,01 ~ 0,05 мм, с шероховатостью поверхности от 0,05 до 0,25 мкм. Результаты показывают, что конечные результаты полировки, проведенные ХП соответствуют или даже превзошли результаты, достигнутые с ЭХП.

Преимущества и недостатки различных методов Полировки

Ниже таблица суммирует преимущества и недостатки различных типов методов полировки металлов

| метод | Проблемы | Подходящие приложения |

| Механическая шлифовка | Оставшиеся частицы, и фрагменты остаются на компонентах внутри впадин на поверхности не удаляются.

Большое пылевое воздействие на окружающую среду. |

Подходит, когда высокий уровень декоративной или гигиенической отделки не требуется.

Труд и стоимость оборудования высока. Невозможно отполировать изнутри. |

| Электрохимический | Каждая часть должна быть подвешена и подключена к электродам.

Крепление электрода внутри трубы затруднено или не возможно. Требуется нагрев до 70 С и регуляция концентрации раствора. Требуется жесткий экологический контроль и надлежащее нейтрализация сточных вод. |

Подходит для относительно больших и простых компонентов

Очень низкая эффективность Некоторые компоненты невозможно обработать Некоторые компоненты невозможно заменить химической полировкой |

| Химическая полировка | Любая форма нормально, не нужно подвешивать отдельные части, нет необходимости в электроде. Просто загрузить компоненты в ванну.

Внутренние полости погруженные в химическом растворе становится отполированы. Требуется, нагрев до 96℃ , нуждается в жестком контроле экологического контроля и надлежащее нейтрализация сточных вод. |

Могут быть отполированы внутренние поверхности длинной трубы, из различных компонентов, изогнутые части.

Применяется для маленьких и тонких деталей, требующих сверкающей поверхности, деталей не имеющих заусенцев, максимальной чистоты и деталей, которые невозможно отполировать электролитическим способом. Эффективность очень высокая. Вполне возможно заменить Электрополировку, но не наоборот |

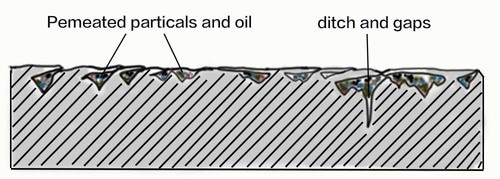

Недостатки механической полировки

Механические обработки, такие, как шлифовка, полировка, механическая придают поверхности из нержавеющей стали жесткость. Тому есть несколько причин: наличие посторонних элементы на поверхностях нержавеющей стали вызвано:

(1) поверхностным загрязнением,

(2) физическим или химическим поглощением на поверхности,

(3) образованием нового соединения на поверхности,

(4) чужеродные тела , падающие на поверхность, и влекущие изменения в метаморфический слой во время процесса путем формирования новой структуры поверхности

2. аморфный слой , созданный в связи с изменением структуры решетки. В результате, структура решетки может легко создать деградированный слой:

3. Остаточным поверхностным электростатическим напряжением.

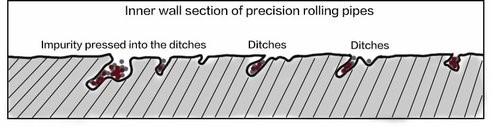

Дефектные поры и остаточные примеси в трубах из нержавеющей стали после галтовки.

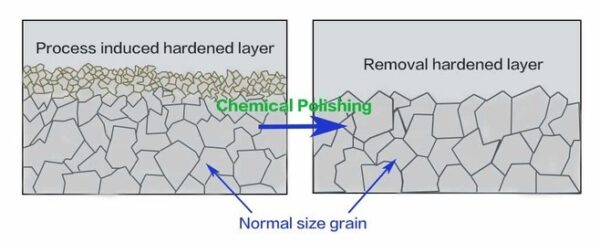

Удаление стресс-индуцированного упрочненного слоя с помощью химической полировки

Закаленный поверхностный слой, вызванный вышеуказанными причинами может быть удален с помощью химической полировки. Компоненты ХП могут восстановить характеристики исходного материала.

Дополнение ионов наружный слой после механической обработки

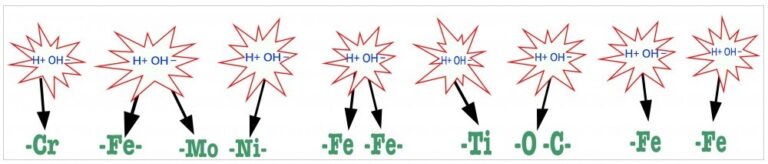

Каждый химический элемент в нержавеющей стали расположен в соответствии с его собственным потенциалом валентной связи, образуя подходящую структуру металлической решетки. После механической обработки, полировки, шлифовальные процессы, элементы, расположенные на наружном слое, удаляются и деградируют, и эти дефекты в значительной степени снижают коррозийную стойкость нержавеющей стали, агрессивные среды, легко проникают и поглощаются поверхностью обрабатываемой детали. В результате, чистота и стойкость к коррозии поверхности скомпрометированы, зачастую технические характеристики не отвечают требованиям заказчика.

Химическая полировка, электрополирование и пассивирование дополняют гидроксильные и водородные группы.

Сравнение эффективной площади поверхности среди различных труб

| Полировка методы | Шероховатость поверхности | Геометрическая площадь поверхности | эффективная площадь поверхности | Отношение площади поверхности |

| Типичные пластины 2B | 0,20 ~ 0,50 | 16 | 34 | 2,1 |

| Типичная продезинфицировать трубку | 0,20 ~ 0,30 | 16 | 21 | 1,3 |

| Типичная блестящая полированная трубка | 0.10 ~ 0.03 | 16 | 21 | 1,3 |

| 2B Химически полированные гальваническое покрытие трубки | 0.05 ~ 0.20 | 16 | 16 | 1,0 |

После того, как обычная пластина из нержавеющей стали или труба проходит через серию химических процессов, внутренние и наружные поверхности стен будут изменять их характеристики такие как шероховатость, заусенцы, закаленность слоя и т.д. В результате, эффективная площадь поверхности трубы из нержавеющей стали без электролитического или химической полировки гораздо больше ,чем геометрическая площадь поверхности, которая является определяется простым расчетом площади относительно идеальной поверхности. (Смотрите таблицу выше) шероховатость поверхности и вызывает слипание заусенцев и адсорбцию мелких частиц, замедление скорости потока среды, засорение трубки, рост бактериальной колонии и многих других нежелательных характеристик. Электролитический (EP) или процесс химической полировки (CP) должны быть использован для удовлетворения высоких требований высокоточных технологий изготовления оборудования в.

Например, после того, как трубы ,используемые на заводе по переработке молока заменяются на химполированные, время хранения молока значительно увеличивается, за счет уменьшения нежелательных веществ в молоке, вызывая преждевременное скисание.

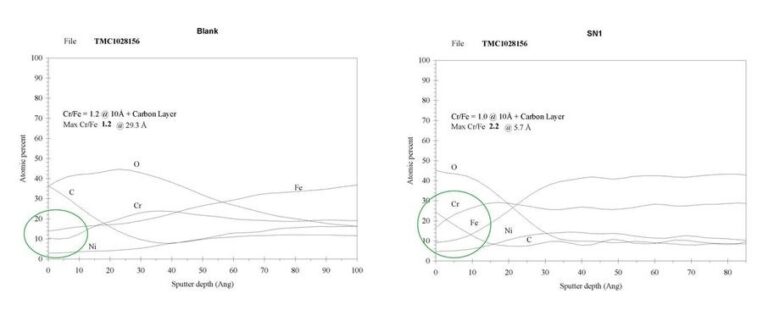

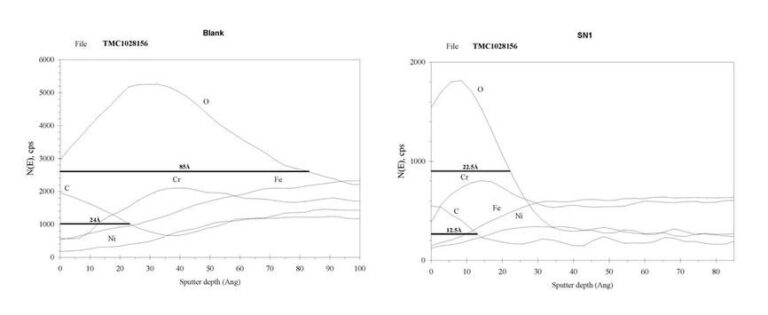

Cr / Fe, изменение содержания поверхностного слоя 316L (V / V)

Для ASIS304 / 316 / 316L нержавеющей стали, типичное отношение Cr / Fe, составляет около 0,4. Поскольку молекулы Fe являются более активными, они более склонны вызывать химическую реакцию с внешними веществами и подвержены коррозии нержавеющей стали; химические свойства элемента Cr являются более стабильными, чем соединения Fe и являются более устойчивыми к воздействию агрессивных растворов. После химической полировки, поверхностные элементы, отношение Cr / Fe, достигает 1,0 или выше, и более высокое содержание Cr элемента в поверхностном слое повышает коррозионную стойкость и характеристики стали становятся существенно выше.

| Перед химической полировки | После химической полировки | Высокие стандарты чистоты | Ультра высокиестандарты чистоты |

| ≦ 0,4 ( 0,8 ) | ≧ 3,0 ( 4,0 ) | ≧ 1,0 ( 2,0 ) | ≧ 3,0 (4,0) |

отношение Cr / Fe, (стандарты соответствуют нержавеющей стали)

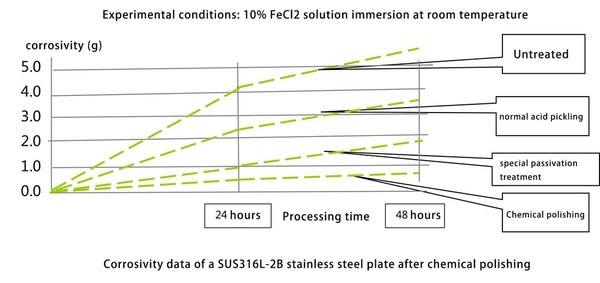

Изменение характеристик стойкости к коррозии после химической полировки

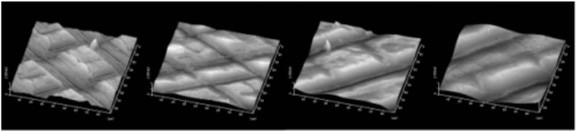

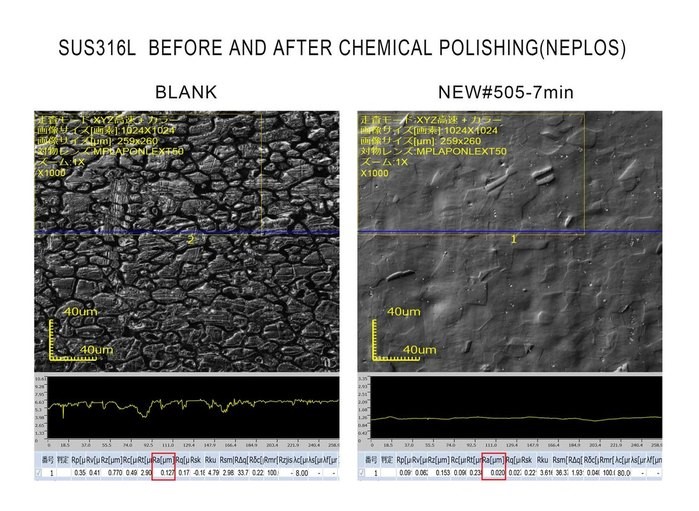

Шероховатость поверхности. Изменение

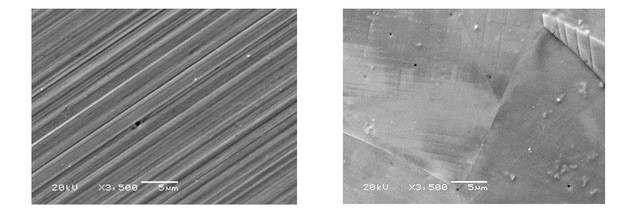

Изменение поверхности после химической полировки (100х)

Сравнение поверхности из нержавеющей стали после механической полировки (слева) и химической полировки (справа). 20 * 3500.

По материалам зарубежных изданий Ansing Engineering.